Skoda nie tylko produkuje samochody, ale także wytwarza i rozwija ich najważniejsze komponenty. Przedstawiamy jak wygląda praca w Centrum Silników marki.

Odpowiada ono za opracowywanie silników MPI, stosowanych w wielu modelach koncernu Volkswagen występujących praktycznie na całym świecie.

Zobacz relacje:

Wśród nich znajduje się 3-cylindrowa jednostka 1.0 MPI oraz 4-cylindrowe silniki 1.5 MPI i 1.6 MPI.

– Trzeba pamiętać, że w różnych zakątkach świata obowiązują nie tylko inne przepisy, ale i odmienne warunki pogodowe. Nasze silniki muszą spełniać różne normy emisji spalin i być przygotowane na różne temperatury, wysokość terenu, parametry jakości paliwa, a także na stosowanie komponentów pochodzących od różnych dostawców – mówi Martin Hrdlička, dyrektor ds. rozwoju podwozi i silników Škoda Auto.

Inżynierowie z Centrum Silników dbają również o to, aby stosowane w ramach Grupy silniki mogły być bez przeszkód montowane w samochodach Škody. Ponieważ trafiają one do wielu różnych modeli, przed rozpoczęciem produkcji seryjnej muszą zostać precyzyjnie dostrojone. W tym przypadku zakres prac obejmuje optymalizację jednostki sterującej, układu chłodzenia i układu wydechowego oraz koordynację wszystkich badań funkcjonalności i testów homologacyjnych.

– Trzecim zadaniem Centrum Silników jest koordynowanie aktualnej palety jednostek napędowych wykorzystywanych w naszych samochodach. Specjaliści od silników muszą dbać o to, aby jednostki stosowane we wszystkich modelach przez cały okres produkcji danej linii modelowej spełniały obowiązujące przepisy i były zgodne z globalnymi trendami – kontynuuje Martin Hrdlička.

Jak przebiega testowanie?

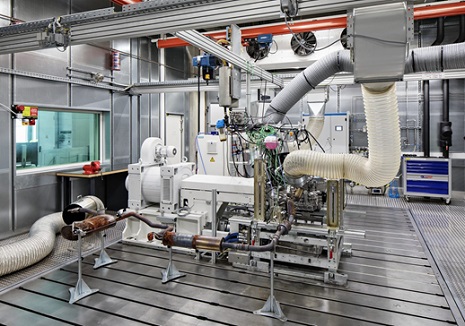

Do badania silników wykorzystuje się 15 stanowisk testowych, które mogą obsłużyć jednostki o mocy nawet 400 kW (544 KM) oraz maksymalnym momencie obrotowym sięgającym 750 Nm. Najwyższe parametry osiągają silniki stosowane w wyścigowych samochodach Škoda Motorsport.

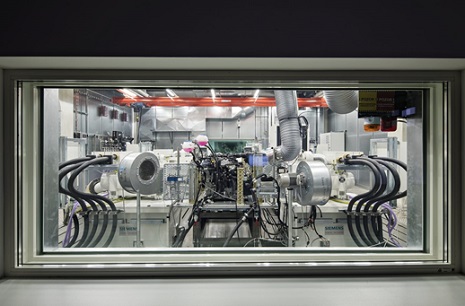

Każde stanowisko badawcze znajduje się w oddzielnym pomieszczeniu, kompleksowo wyciszonym i zabezpieczonym przed pożarem. Cała instalacja badawcza wraz z silnikiem zamontowana jest na żeliwnych płytach z pneumatyczną amortyzacją, a jej masa dochodzi nawet do 40 ton. Zapobiega to przenoszeniu wibracji na cały budynek Centrum Silników.

– System wentylacyjny natychmiast odprowadza generowane spaliny, a pomiędzy każdą stacją znajdują się analizatory ich składu. Ze względów akustycznych i bezpieczeństwa testowany silnik oddziela od operatorów panel z „kuloodpornego” szkła. Wchodzenie do pomieszczenia, w którym odbywa się badanie, jest niedozwolone. Aby zwiększyć skuteczność procesu monitorowania, jednostka jest obserwowana za pośrednictwem kamer – wyjaśnia Martin Hrdlička.

Przed rozpoczęciem testów silnik zostaje przymocowany do specjalnej palety. Przygotowanie jednostki do badania – w tym montaż, dopasowanie do palety zajmuje kilkadziesiąt godzin, ale już samo umieszczenie jej na stanowisku to zaledwie kilka minut. Inżynierowie „podpinają” silnik do elektrycznego hamulca silnikowego i podłączają go do potrzebnych urządzeń pomiarowych oraz układów zasilania i chłodzenia. Test silnika odbywa się w zautomatyzowany sposób, nadzorowany przez specjalny system.

Kolejnym obszarem działalności inżynierów z Centrum Silników jest opracowywanie i testowanie skrzyń biegów. W tym celu na początku 2018 roku otwarto tu nowe laboratorium testowe, składające się z pięciu supernowoczesnych stanowisk badawczych. Można realizować na nich skomplikowane, trudne zadania – od testowania nowych przekładni i ich komponentów aż po kontrole jakości seryjnych skrzyń.

Jedno ze stanowisk wyposażono w unikalną kabinę kierowcy, która służy do analiz akustycznych, jak również do testowania funkcjonalności skrzyń biegów. Kolejne stanowisko wykorzystuje się do kompleksowych, wymagających testów żywotności – zarówno samych przekładni, jak i całych zespołów napędowych.

Do sprawnego działania wszystkich stanowisk badawczych wymagane jest pokaźne zaplecze techniczne. Ponieważ Centrum Silników zaprojektowano pod kątem testowania jednostek na szerokiej gamie paliw (benzyna, olej napędowy, CNG, LPG, etanol i paliwa do silników wyścigowych), obok głównego budynku znajdują się zbiorniki na paliwo o pojemności 50 000 litrów.

Każde stanowisko testowe ma własne układy: zasilania w paliwo oraz chłodzenia cieczą. Temperatura wody wykorzystywanej do chłodzenia waha się od 30° C (chłodzenie silnika) do 6° C (chłodnice powietrza doładowującego i inne komponenty). System wentylacji budynku potrafi przefiltrować nawet 136 000 metrów sześciennych powietrza na godzinę.

![AUDI: MOŻNA JUŻ ZAMAWIAĆ MODEL A6 LIMOUSINE W POLSCE (CENY) Można już konfigurować i zamawiać nowe Audi A6 Limousine, które zadebiutowało na […]](https://www.newsauto.pl/wp-content/uploads/2025/04/Audi-A6-Limousine-65x65.jpg)

![MERCEDES-BENZ: NOWY CLA JUŻ W PRZEDSPRZEDAŻY W POLSCE Najnowszy CLA wyznacza początek nowej ery zarówno w historii Mercedes-Benz, jak i […]](https://www.newsauto.pl/wp-content/uploads/2025/04/Mercedes-Benz-CLA-1-65x65.jpg)

![POZNAŃ 2025: PREMIEROWY POKAZ LEAPMOTOR C10 RANGE-EXTENDED EV W tegorocznej edycji Poznań Motor Show odwiedzający będą mogli, po raz pierwszy […]](https://www.newsauto.pl/wp-content/uploads/2025/04/Poznan-2025-Leapmotor-65x65.jpg)

![SHANGHAI 2025: AUDI ZAPOWIADA SPEKTAKULARNĄ PREZENTACJĘ Audi wraz z partnerami zaprezentuje łącznie 19 modeli podczas Salonu Samochodowego w […]](https://www.newsauto.pl/wp-content/uploads/2025/04/SHANGHAI-2025-AUDI-65x65.jpg)

![RAJDY: SKODA MOTORSPORT WSPIERA BEZPIECZEŃSTWO WIDZÓW PODCZAS WRC Bezpieczeństwo widzów podczas odcinków specjalnych jest najwyższym priorytetem podczas każdej imprezy Rajdowych […]](https://www.newsauto.pl/wp-content/uploads/2025/01/Skoda-Motorsport-bezpieczenstwo-65x65.jpg)

![RAJD BARBÓRKA 2024: MIKO MARCZYK PO RAZ DRUGI Z RZĘDU! Miko Marczyk i Szymon Gospodarczyk obronili tytuł Asów Kryterium Karowa. Załoga jadąca […]](https://www.newsauto.pl/wp-content/uploads/2024/12/Rajd-Barborka-2024-meta-65x65.jpg)

![DTM: FORD PERFORMANCE I HRT W 2025 ROKU WYSTAWIĄ DWA MUSTANGI GT3 Haupt Racing Team rozpocznie w weekend 25-27 kwietnia na Motorsport Arena w […]](https://www.newsauto.pl/wp-content/uploads/2025/04/DTM-Ford-Performance-i-HRT-65x65.jpg)

![WEC: DWA LEXUSY RC F GT3 W BARWACH AKKODIS ASP W SEZONIE 2025 Drugi sezon z rzędu wyścigowe Lexusy RC F GT3 będą rywalizować w […]](https://www.newsauto.pl/wp-content/uploads/2025/03/Lexus-RC-F-GT3-WEC-65x65.jpg)

![FORMUŁA 1: SHELL I SCUDERIA FERRARI NADAL CHCĄ WYGRYWAĆ Shell i Scuderia Ferrari przedłużają partnerstwo. Ma ono zaowocować opracowaniem lepszych produktów, […]](https://www.newsauto.pl/wp-content/uploads/2021/03/Shell-Ferrari1-65x65.jpg)

![FORMUŁA 1: OFICJALNE AUTA MERCEDESA Z NOWYM DESIGNEM Mercedes- AMG Official Safety Car to oficjalny samochód bezpieczeństwa, który obok samochodu […]](https://www.newsauto.pl/wp-content/uploads/2021/03/mercedes-f1-safety1-65x65.jpg)

![SEAT: TOLEDO 1 GENERACJI BYŁ PRZEŁOMOWYM MOMENTEM HISTORII MARKI SEAT Toledo pierwszej generacji to model, który zapisał się w historii jako […]](https://www.newsauto.pl/wp-content/uploads/2025/03/SEAT-Toledo-65x65.jpg)

![RETROMOBILE 2025: CZTERY WYJĄTKOWE MODELE NA STOISKU TOYOTY Rétromobile to prestiżowe międzynarodowe pokazy poświęcone youngtimerom i klasycznej motoryzacji. Co roku […]](https://www.newsauto.pl/wp-content/uploads/2025/02/Retromobile-2025-Toyota-65x65.jpg)

![MAZDA: WIOSENNE WYCIECZKI W DUCHU SLOW ROAD Coraz dłuższe i cieplejsze wiosenne dni to idealna pora, aby więcej czasu […]](https://www.newsauto.pl/wp-content/uploads/2025/04/Slow-Road-by-Mazda-65x65.jpg)

![MAZDA: ZIMOWE PODRÓŻE PO POLSCE W DUCHU SLOW ROAD Nowy rok to doskonała okazja, by zaplanować wyjazdy i zwiedzanie mniej popularnych […]](https://www.newsauto.pl/wp-content/uploads/2025/01/Mazda-Slow-Road-by-Mazda-65x65.jpg)

![YAMAHA: PROMOCJA NA WYBRANE MOTOCYKLE I SKUTERY DO KOŃCA STYCZNIA To już ostatnie okazje Yamahy. Popularne modele można znaleźć w niższych cenach […]](https://www.newsauto.pl/wp-content/uploads/2025/01/Yamaha-promocja-65x65.jpg)

![HONDA: AKTUALIZACJE W STYLISTYCE MODELI CRF1100L AFRICA TWIN Flagowy motocykl Adventure Hondy, CRF1100L Africa Twin na rok modelowy 2025 otrzyma […]](https://www.newsauto.pl/wp-content/uploads/2024/08/Honda-CRF1100L-Africa-Twin-65x65.jpg)

![BRACIA SZKOPEK INACZEJ NIŻ BRACIA KLICZKO ALE PO SWÓJ SUKCES Mistrzowie świata w boksie, Władymir i Witalij Kliczko obiecali kiedyś swojej mamie, […]](https://www.newsauto.pl/wp-content/uploads/2018/05/szkoepk-naszym3-65x65.jpg)

![SMUTNY OKRES CZYLI NIGDY O WAS NIE ZAPOMNIMY Styczeń jest bardzo smutnym miesiącem dla polskich fanów rajdów samochodowych. I nie […]](https://www.newsauto.pl/wp-content/uploads/2018/01/odeszli1-65x65.jpg)

![OPEL: KONCEPCJA GREENOVATION W MODELACH GRANDLAND, MOKKA I FRONTERA Nowe modele Opel Grandland, Opel Frontera i Opel Mokka zwracają uwagę designem, […]](https://www.newsauto.pl/wp-content/uploads/2025/03/Opel-Greenovation-65x65.jpg)

![TOYOTA: PREMIERA PROTOTYPU MIEJSKIEGO POJAZDU FT-ME CONCEPT Toyota zaprezentowała FT-Me, elektryczny pojazd dla Europy ułatwiający miejską mobilność Prototyp przedstawia […]](https://www.newsauto.pl/wp-content/uploads/2025/03/Toyota-FT-Me-Concept-65x65.jpg)

![EURO NCAP: CUPRA TERRAMAR UZYSKAŁ MAKSYMALNY WYNIK 5 GWIAZDEK CUPRA nieustannie dostarcza auta na najwyższym poziomie bezpieczeństwa – model Terramar otrzymał […]](https://www.newsauto.pl/wp-content/uploads/2025/04/Euro-NCAP-CUPRA-Terramar-65x65.jpg)

![CUPRA: CYFROWY ANIOŁ STRÓŻ CZYLI JAK DZIAŁA FUNKCJA eCALL? Samochód CUPRA automatycznie wezwie służby ratunkowe w przypadku zdarzenia drogowego. Jak działa […]](https://www.newsauto.pl/wp-content/uploads/2025/04/CUPRA-eCall-65x65.jpg)

![ISUZU: ROŚNIE POPULARNOŚĆ D-MAXA NA POLSKIM RYNKU Sprzedaż Isuzu D-Maxa w Polsce rośnie, a jego wszechstronność przyciąga coraz więcej […]](https://www.newsauto.pl/wp-content/uploads/2025/04/ISUZU-D-Max-65x65.jpg)

![NISSAN: PEŁNA GAMA SAMOCHODÓW UŻYTKOWYCH JUŻ DOSTĘPNA W POLSCE Interstar, Primastar i Townstar tworzą kompletną linię użytkowych pojazdów Nissana – każdy […]](https://www.newsauto.pl/wp-content/uploads/2025/04/Nissan-gama-LCV-65x65.jpg)

![CONTINENTAL: SZKOLENIA AMG EXPERIENCE NA OPONACH SPORTCONTACT 7 Szkolenia AMG Experience od wielu lat oferują polskim kierowcom unikalną możliwość doskonalenia […]](https://www.newsauto.pl/wp-content/uploads/2025/04/Continental-AMG-Experience-65x65.jpg)

![MICHELIN: PREMIERA NOWEJ OPONY PRIMACY 5 Opona MICHELIN Primacy 5 zaprojektowana dla pojazdów osobowych i SUV-ów, wprowadza innowacje […]](https://www.newsauto.pl/wp-content/uploads/2025/03/MICHELIN-PRIMACY-5-65x65.jpg)

![NISSAN: SUKCES PROJEKTU TECHNOLOGI AUTONOMICZNEJ JAZDY – EVOLVAD Konsorcjum pięciu partnerów branżowych z sukcesem zakończyło evolvAD – najnowszy brytyjski projekt […]](https://www.newsauto.pl/wp-content/uploads/2025/03/Nissan-evolvAD-65x65.jpg)

![BYD: NOWA TECHNOLOGIA ŁADOWANIA SAMOCHODU Z MOCĄ JEDNEGO MEGAWATA BYD Super e-Platform wyznacza nową erę, w której megawatowe błyskawiczne ładowanie dorównuje […]](https://www.newsauto.pl/wp-content/uploads/2025/03/BYD-Super-e-Platform-65x65.jpg)

![CO ZROBIĆ, GDY KOSZT LEASINGU PRZEKRACZA NASZE MOŻLIWOŚCI? Ostatnie miesiące w gospodarce przebiegają pod znakiem rosnących stóp procentowych, inflacji oraz […]](https://www.newsauto.pl/wp-content/uploads/2022/09/Splata-leasingu-65x65.jpg)

![TRANSPORT: WZMOŻONE KONTROLE I WYSOKIE KARY W UE W UE pojawia się coraz więcej kontroli związanych z respektowaniem dyrektywy o […]](https://www.newsauto.pl/wp-content/uploads/2020/11/transpor100-65x65.jpg)

![SAMOCHÓD SPROWADZONY Z USA – CZY JEST SIĘ CZEGO BAĆ? O używanych samochodach sprowadzanych w ramach prywatnego importu do Polski z USA […]](https://www.newsauto.pl/wp-content/uploads/2025/02/carVertical-auto-z-USA-65x65.jpg)

![OPEL: PREMIERA SPORTOWYCH MODELI ASTRA GSe I ASTRA SPORTS TOURER GSe Sportowa przyszłość Opla jest elektryczna: hybrydy plug‑in Astra GSe i Astra Sports […]](https://www.newsauto.pl/wp-content/uploads/2023/02/Opel-Astra-GSe-i-Astra-Sports-Tourer-GSe-65x65.jpg)

![TEST: JEEP AVENGER CZYLI MAŁY AMERYKANIN W EUROPEJSKIM WYDANIU Jeep Avenger przebojem wszedł na Europejskie rynki. W październiku łączna sprzedaż przekroczyła […]](https://www.newsauto.pl/wp-content/uploads/2025/01/Jeep-Avenger-test-65x65.jpg)

![TEST: JEEP RENEGADE – CZY WETERAN KLASY B-SUV WCIĄŻ MOŻE SIĘ PODOBAĆ? Renegade jest swoistym fenomenem marki Jeep. Produkowany, z niewielkimi zmianami, od 2014 […]](https://www.newsauto.pl/wp-content/uploads/2025/01/Jeep-Renegade-test-65x65.jpg)