Zespół inżynierów i projektantów Renault Trucks pracuje nad innowacyjnym projektem- produkcją części i komponentów do silników w technologii druku 3D.

Celem projektu jest zwiększenie ich wydajności. Technologia przyszłości szybko staje się rzeczywistością, co zdążyły już pokazać owocne testy przeprowadzone na silnikach Euro VI.

Zobacz także:

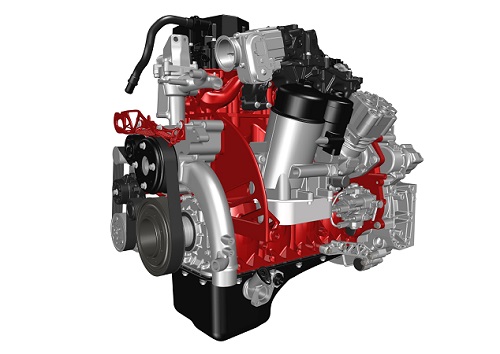

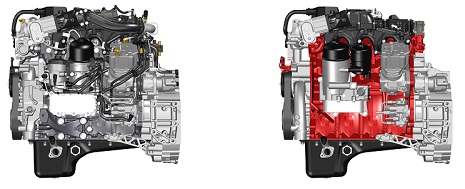

Dział inżynierów Renault Trucks z Lyonu rozpoczął badania nad technologią przyszłości – produkcją elementów metalowych do silników w technologii druku 3D. Najnowszy prototyp DTI 5 z 4-cylindrowym silnikiem Euro VI został stworzony przy użyciu technologii druku 3D. Chociaż tego typu silnik był już wirtualnie zaprojektowany to komponenty takie jak np. wałek rozrządu, dźwignie zaworowe, pokrywa łożyska zostały tym razem wydrukowane w całości w technologii 3D oraz przetestowane przez okres 600 godzin wewnątrz motoru.

– Głównym celem projektu jest pokazanie pozytywnego wpływu tego typu rozwiązań dla konstrukcji silników obniżając tym samym ostatecznie ich masę i rozmiar. Ten proces pozwolił nam obniżyć masę silnika 4-cylindrowego o 120 kg, co jest aż 25 proc. różnicą. Testy, które przeprowadziliśmy dowodzą, że to nie tylko kosmetyczne zmiany, ale mechanizmy mające realny wpływ na trwałość elementów silnika – wyjaśnia manager projektu Renault Trucks, Damien Lemasson.

Drukowanie takich elementów, otwiera nowe możliwości przed konstruktorami silników. Proces druku, który polega na dodawaniu materiałów warstwa po warstwie może być wykorzystany do tworzenia kompleksowych rozwiązań takich jak optymalizacja rozmiaru części, a co za tym idzie do redukcji ilości operacji, które muszą być wykonane przez silnik.

– Tego rodzaju zabieg zwalnia nas z utartych schematów dotyczących konstrukcji silnika i pozwala inżynierom na zastosowanie nowych rozwiązań. Projekt ten, jest źródłem przełomowej technologii dla silników przyszłości, które będą lżejsze i bardziej funkcjonalne, zapewniając w ten sposób optymalną wydajność – dodaje Damien Lemasson.

Ilość części użytych w silniku DTI 5 zredukowano o 25 proc. ostatecznie pozbywając się ich aż 200. Dla firm transportowych, drukowanie metalu w technologii 3D niesie ze sobą wiele zalet. Będą one w stanie zoptymalizować ogólne koszty eksploatacji floty pojazdów a zmniejszenie objętości silnika doprowadzi do zwiększenia ładowności i niższego zużycia paliwa.

Już w najbliższej przyszłości, technologia ta może być użyta do bardzo specjalistycznych zastosowań lub w małych ilościach. Opierając się na pozytywnych wynikach testów wstępnych, inżynierowie Renault Trucks będą kontynuować swoją pracę w tym zakresie w celu dalszego zwiększenia wydajności i funkcjonalności komponentów do silników.

![ALFA ROMEO: RUSZAJĄ ZAMÓWIENIA NA MODEL JUNIOR IBRIDA Q4 Kilka tygodni po międzynarodowej premierze na targach motoryzacyjnych Brussels Motor Show 2025 […]](https://www.newsauto.pl/wp-content/uploads/2025/02/Alfa-Romeo-Junior-Ibrida-Q4-65x65.jpg)

![JAC MOTORS – KOLEJNY CHIŃSKI GRACZ WKRACZA NA POLSKI RYNEK JAC Motors ( czyt. Dżak Motors ), globalny chiński producent samochodów osobowych […]](https://www.newsauto.pl/wp-content/uploads/2025/02/JAC-Motors-65x65.jpg)

![RETRO CLASSIC 2025: PORSCHE ZAPREZENTUJE GAMĘ WYJĄTKOWYCH MODELI Porsche zaprasza gości odwiedzających targi Retro Classics 2025 w Stuttgarcie do wspólnej […]](https://www.newsauto.pl/wp-content/uploads/2025/02/Retro-Classics-2025-Porsche-65x65.jpg)

![DETROIT 2025: FORD ZAPREZENTOWAŁ WYCZYNOWEGO MUSTANGA RTR Ford zaprezentował podczas Detroit Auto Show nowy model z serii Mustangów o […]](https://www.newsauto.pl/wp-content/uploads/2025/02/Ford-Mustang-RTR-65x65.jpg)

![RAJDY: SKODA MOTORSPORT WSPIERA BEZPIECZEŃSTWO WIDZÓW PODCZAS WRC Bezpieczeństwo widzów podczas odcinków specjalnych jest najwyższym priorytetem podczas każdej imprezy Rajdowych […]](https://www.newsauto.pl/wp-content/uploads/2025/01/Skoda-Motorsport-bezpieczenstwo-65x65.jpg)

![RAJD BARBÓRKA 2024: MIKO MARCZYK PO RAZ DRUGI Z RZĘDU! Miko Marczyk i Szymon Gospodarczyk obronili tytuł Asów Kryterium Karowa. Załoga jadąca […]](https://www.newsauto.pl/wp-content/uploads/2024/12/Rajd-Barborka-2024-meta-65x65.jpg)

![ABU DHABI DESERT CHALLENGE: DRUGIE ZWYCIĘSTWO TEAMU DACIA SANDRIDERS Zespół Dacia Sandriders zatriumfował po raz drugi w Mistrzostwach Świata w Rajdach […]](https://www.newsauto.pl/wp-content/uploads/2025/02/Dacia-Sandriders-65x65.jpg)

![ABU DHABI DESERT CHALLENGE: DACIA SANDRIDERS GOTOWA NA POJEDYNEK Po styczniowych występach w Rajdzie Dakar zespół Dacia Sandriders szykuje się do […]](https://www.newsauto.pl/wp-content/uploads/2025/02/Abu-Dhabi-Desert-Challenge-Dacia-65x65.jpg)

![FORMUŁA 1: SHELL I SCUDERIA FERRARI NADAL CHCĄ WYGRYWAĆ Shell i Scuderia Ferrari przedłużają partnerstwo. Ma ono zaowocować opracowaniem lepszych produktów, […]](https://www.newsauto.pl/wp-content/uploads/2021/03/Shell-Ferrari1-65x65.jpg)

![FORMUŁA 1: OFICJALNE AUTA MERCEDESA Z NOWYM DESIGNEM Mercedes- AMG Official Safety Car to oficjalny samochód bezpieczeństwa, który obok samochodu […]](https://www.newsauto.pl/wp-content/uploads/2021/03/mercedes-f1-safety1-65x65.jpg)

![RETROMOBILE 2025: CZTERY WYJĄTKOWE MODELE NA STOISKU TOYOTY Rétromobile to prestiżowe międzynarodowe pokazy poświęcone youngtimerom i klasycznej motoryzacji. Co roku […]](https://www.newsauto.pl/wp-content/uploads/2025/02/Retromobile-2025-Toyota-65x65.jpg)

![AUDI: NAPĘD QUATTRO KTÓRY ZMIENIŁ HISTORIĘ RAJDÓW SAMOCHODOWYCH Od pojazdów wojskowych, przez rajdy, aż do samochodów osobowych. Tak wyglądała droga, […]](https://www.newsauto.pl/wp-content/uploads/2024/11/AUDI-quattro-65x65.jpg)

![MAZDA: ZIMOWE PODRÓŻE PO POLSCE W DUCHU SLOW ROAD Nowy rok to doskonała okazja, by zaplanować wyjazdy i zwiedzanie mniej popularnych […]](https://www.newsauto.pl/wp-content/uploads/2025/01/Mazda-Slow-Road-by-Mazda-65x65.jpg)

![MAZDA: MOTORYZACYJNE MUZEA NA TRASACH SLOW ROAD Samochody są dla wielu z nas nieodłącznym towarzyszem zarówno weekendowych eskapad, jak […]](https://www.newsauto.pl/wp-content/uploads/2024/11/Slow-Road-by-Mazda-65x65.jpg)

![YAMAHA: PROMOCJA NA WYBRANE MOTOCYKLE I SKUTERY DO KOŃCA STYCZNIA To już ostatnie okazje Yamahy. Popularne modele można znaleźć w niższych cenach […]](https://www.newsauto.pl/wp-content/uploads/2025/01/Yamaha-promocja-65x65.jpg)

![HONDA: AKTUALIZACJE W STYLISTYCE MODELI CRF1100L AFRICA TWIN Flagowy motocykl Adventure Hondy, CRF1100L Africa Twin na rok modelowy 2025 otrzyma […]](https://www.newsauto.pl/wp-content/uploads/2024/08/Honda-CRF1100L-Africa-Twin-65x65.jpg)

![BRACIA SZKOPEK INACZEJ NIŻ BRACIA KLICZKO ALE PO SWÓJ SUKCES Mistrzowie świata w boksie, Władymir i Witalij Kliczko obiecali kiedyś swojej mamie, […]](https://www.newsauto.pl/wp-content/uploads/2018/05/szkoepk-naszym3-65x65.jpg)

![SMUTNY OKRES CZYLI NIGDY O WAS NIE ZAPOMNIMY Styczeń jest bardzo smutnym miesiącem dla polskich fanów rajdów samochodowych. I nie […]](https://www.newsauto.pl/wp-content/uploads/2018/01/odeszli1-65x65.jpg)

![VOLVO: GDAŃSK DOŁĄCZA DO eV CITY POWERED BY VOLVO Gdańsk to kolejne miasto w Polsce, które dołączyło do eV City powered […]](https://www.newsauto.pl/wp-content/uploads/2025/02/Volvo-eV-City-Gdansk-65x65.jpg)

![BADANIE: 85% WŁAŚCICIELI ELEKTRYKÓW W POLSCE KUPIŁOBY JE PONOWNIE Popularność pojazdów elektrycznych z każdym rokiem się zwiększa. Potwierdzają to wyniki badania […]](https://www.newsauto.pl/wp-content/uploads/2025/02/EV-Klub-Polska-raport-65x65.jpg)

![FOTORADARY W POLSCE – ILE ICH JEST I GDZIE NAJCZĘŚCIEJ REJESTRUJĄ? Fotoradary pełnią ważną rolę w poprawie bezpieczeństwa na polskich drogach, a ich […]](https://www.newsauto.pl/wp-content/uploads/2025/01/Yanosik-fotoradary-w-polsce-raport-65x65.jpg)

![EURO NCAP: MERCEDES KLASY E Z TYTUŁEM BEST PERFORMER 2024 Mercedes-Benz Klasy E otrzymał od niezależnej organizacji Euro NCAP nagrodę Best Performer […]](https://www.newsauto.pl/wp-content/uploads/2025/01/Euro-NCAP-Mercedes-Klasy-E-65x65.jpg)

![TOYOTA: PIERWSZE PROACE MAX WYWROTKA ORAZ SKRZYNIA WYJECHAŁY Z SALONÓW Rozpoczęły się dostawy nowej Toyoty PROACE MAX z nadwoziami skrzynia oraz wywrotka. […]](https://www.newsauto.pl/wp-content/uploads/2025/02/Toyota-PROACE-MAX-65x65.jpg)

![VOLKSWAGEN: 5 LAT MODELU CADDY 5 NA RYNKU 20 lutego 2020 roku w Düsseldorfie światło dzienne ujrzała piąta generacja Volkswagena […]](https://www.newsauto.pl/wp-content/uploads/2025/02/Volkswagen-Caddy-5-65x65.jpg)

![CONTINENTAL: DWIE PRESTIŻOWE NAGRODY DLA OPONY ULTRACONTACT NXT Continental UltraContact NXT zdobyła dwa prestiżowe wyróżnienia branżowe: CLEPA Innovation Award w […]](https://www.newsauto.pl/wp-content/uploads/2025/02/Continental-UltraContact-NXT-65x65.jpg)

![PORSCHE: NOWA OPONA MICHELIN PILOT SPORT S 5 DLA PORSCHE 911 GT3 RS Porsche i Michelin wspólnie opracowały nową oponę Michelin Pilot Sport S 5, […]](https://www.newsauto.pl/wp-content/uploads/2025/02/Michelin-Pilot-Sport-S-5-65x65.jpg)

![BMW: TEST WYTRZYMAŁOŚCIOWY DLA “HEART OF JOY” BMW Group demonstruje możliwości nowego, wysokowydajnego samochodu testowego – BMW Vision Driving […]](https://www.newsauto.pl/wp-content/uploads/2025/02/BMW-Vision-Driving-Experience-65x65.jpg)

![FORD: DWA NOWE SILNIKI DOSTARCZANE “NA PALECIE” – MEGAZILLA i COYOTE Zespół Ford Performance na co dzień kieruje się filozofią: nie ma nudnych […]](https://www.newsauto.pl/wp-content/uploads/2025/02/Ford-Megazilla-i-Coyote-65x65.jpg)

![CO ZROBIĆ, GDY KOSZT LEASINGU PRZEKRACZA NASZE MOŻLIWOŚCI? Ostatnie miesiące w gospodarce przebiegają pod znakiem rosnących stóp procentowych, inflacji oraz […]](https://www.newsauto.pl/wp-content/uploads/2022/09/Splata-leasingu-65x65.jpg)

![TRANSPORT: WZMOŻONE KONTROLE I WYSOKIE KARY W UE W UE pojawia się coraz więcej kontroli związanych z respektowaniem dyrektywy o […]](https://www.newsauto.pl/wp-content/uploads/2020/11/transpor100-65x65.jpg)

![SAMOCHÓD SPROWADZONY Z USA – CZY JEST SIĘ CZEGO BAĆ? O używanych samochodach sprowadzanych w ramach prywatnego importu do Polski z USA […]](https://www.newsauto.pl/wp-content/uploads/2025/02/carVertical-auto-z-USA-65x65.jpg)

![OPEL: PREMIERA SPORTOWYCH MODELI ASTRA GSe I ASTRA SPORTS TOURER GSe Sportowa przyszłość Opla jest elektryczna: hybrydy plug‑in Astra GSe i Astra Sports […]](https://www.newsauto.pl/wp-content/uploads/2023/02/Opel-Astra-GSe-i-Astra-Sports-Tourer-GSe-65x65.jpg)

![TEST: JEEP AVENGER CZYLI MAŁY AMERYKANIN W EUROPEJSKIM WYDANIU Jeep Avenger przebojem wszedł na Europejskie rynki. W październiku łączna sprzedaż przekroczyła […]](https://www.newsauto.pl/wp-content/uploads/2025/01/Jeep-Avenger-test-65x65.jpg)

![TEST: JEEP RENEGADE – CZY WETERAN KLASY B-SUV WCIĄŻ MOŻE SIĘ PODOBAĆ? Renegade jest swoistym fenomenem marki Jeep. Produkowany, z niewielkimi zmianami, od 2014 […]](https://www.newsauto.pl/wp-content/uploads/2025/01/Jeep-Renegade-test-65x65.jpg)