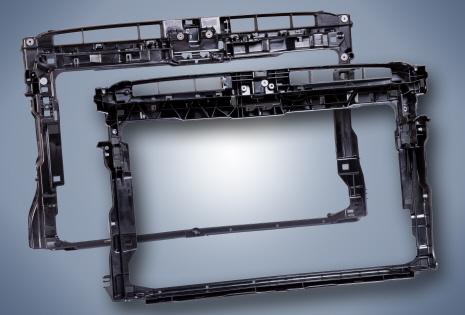

Pas przedni w nowym Golfie 7 wykonany został w całości z tworzywa sztucznego. Dzięki temu część, której kształt opracowano na podstawie szeregu obliczeń i symulacji, jest jedną z pierwszych na świecie tego typu nie posiadającą wzmocnienia stalowego.

Zamiana poprzedniego pasa przedniego wykonanego z hybrydy polipropylenowej na element wykonany w całości z tworzywa sztucznego wymagała użycia nie tylko tworzywa Ultramid B3WG8 (wysoce wzmocnionego poliamidu), ale w szczególności niezbędne okazało się zastosowanie narzędzia symulacyjnego firmy BASF o nazwie Utrasim.

Zobacz także:

ROZMAITOŚCI

TECHNIKA

Części z blachy, które dotychczas były wmontowane w ten element, zostały całkowicie wyeliminowane z produkcji. Zmniejszony został ciężar całego modułu przedniego, co pozwala zaoszczędzić czas montażu, a tym samym koszty produkcji. Volkswagen produkuje te elementy we własnych zakładach produkcyjnych.

Oprócz ograniczonej przestrzeni do instalacji, wszystkie elementy z tworzywa muszą spełniać wymogi w zakresie odporności na różnego rodzaju obciążenia. W trakcie symulacji w najcięższych warunkach testowane jest m.in. uszkodzenie zaczepu maski, która zostaje celowo zamykana i otwierana w sposób nieprawidłowy. Jednocześnie zoptymalizowano zachowanie sztywności podczas drgań układu przedniego składającego się z chłodnicy oraz zderzaka i zatwierdzono wyniki aktualnych testów drganiowych na podstawie analiz CAE.

Czujnik zderzeniowy: poprawne działanie

Szczególną uwagę poświęcono czujnikom zderzeniowym montowanym w przedniej części samochodu. W przypadku kolizji czołowej zapewniają one prawidłowe uruchomienie sekwencji otwarcia się poduszek powietrznych w odpowiednim momencie. Do tego plastikowa część musi wykazywać pewną sztywność dynamiczną w określonej lokalizacji, spełniając wymagania producenta w zakresie akceleracji zderzeniowej. W testach rzeczywistych zakres drgań jest zgodny z projektem i przewidywaniami systemu Ultrasim. Pas przedni wykonany z tworzywa Ultramid prawidłowo przekazuje sygnał kolizji.

Narzędzie Ultrasim

Podstawowe przypadki obciążeń wpływają na ostateczny projekt pasa przedniego. Według tego można dokonać optymalizacji topologicznej. Topologia ta dostarcza projektantowi wielu wartościowych informacji, które pozwalają ustalić ostateczny kształt elementu. Dzięki wysokiej sprawdzalności prognoz narzędzia Ultrasim, prototyp pasa przedniego wymagał tylko nieznacznych poprawek aby przejść do fazy produkcyjnej. Demonstruje to stopień zaawansowania zastosowań, których osiągnięcie możliwe jest dzięki połączeniu odpowiedniego materiału z prawidłowo prognozującym narzędziem obliczeniowym.

Ponadto narzędzie Ultrasim, wraz ze specjalnymi modelami usterkowymi, może bezproblemowo zintegrować się ze środowiskiem obliczeniowym całego pojazdu danego producenta. Wymaga to jednak dostępności ściśle określonych danych dla konkretnego tworzywa, np. podczas kolizji, które dokładnie opisują wpływ temperatury, wilgotności i wielkości obciążenia. Przed symulacją należy zatem zgromadzić obszerne dane materiałowe uzyskane podczas kompleksowych testów i pomiarów. Narzędzie symulacji może wówczas przewidzieć usterkę, stopień odkształcenia, a nawet stopień asymetrii ściskania i rozprężania jako odwzorowania orientacji włókien.

![RENAULT: RUSZYŁY REZERWACJE NA 5 TURBO 3E! Renault rozpoczęło przyjmowanie rezerwacji na swój „mini supersamochód” Renault 5 Turbo 3E. […]](https://www.newsauto.pl/wp-content/uploads/2025/04/Renault-5-Turbo-3E-65x65.jpg)

![AUDI: MOŻNA JUŻ ZAMAWIAĆ MODEL A6 LIMOUSINE W POLSCE (CENY) Można już konfigurować i zamawiać nowe Audi A6 Limousine, które zadebiutowało na […]](https://www.newsauto.pl/wp-content/uploads/2025/04/Audi-A6-Limousine-65x65.jpg)

![SHANGHAI 2025: JOHN COOPER WORKS GŁÓWNĄ ATRAKCJĄ STOISKA MINI Odważnie, nowocześnie i świeżo – tak prezentuje się MINI na Auto Shanghai […]](https://www.newsauto.pl/wp-content/uploads/2025/04/Shanghai-2025-MINI-65x65.jpg)

![POZNAŃ 2025: POLSKA PREMIERA SUZUKI E VITARA Pierwszy w pełni elektryczny samochód Suzuki, model e VITARA już w dziś […]](https://www.newsauto.pl/wp-content/uploads/2025/04/Suzuki-e-VITARA-1-65x65.jpg)

![RAJDY: SKODA MOTORSPORT WSPIERA BEZPIECZEŃSTWO WIDZÓW PODCZAS WRC Bezpieczeństwo widzów podczas odcinków specjalnych jest najwyższym priorytetem podczas każdej imprezy Rajdowych […]](https://www.newsauto.pl/wp-content/uploads/2025/01/Skoda-Motorsport-bezpieczenstwo-65x65.jpg)

![RAJD BARBÓRKA 2024: MIKO MARCZYK PO RAZ DRUGI Z RZĘDU! Miko Marczyk i Szymon Gospodarczyk obronili tytuł Asów Kryterium Karowa. Załoga jadąca […]](https://www.newsauto.pl/wp-content/uploads/2024/12/Rajd-Barborka-2024-meta-65x65.jpg)

![DTM: FORD PERFORMANCE I HRT W 2025 ROKU WYSTAWIĄ DWA MUSTANGI GT3 Haupt Racing Team rozpocznie w weekend 25-27 kwietnia na Motorsport Arena w […]](https://www.newsauto.pl/wp-content/uploads/2025/04/DTM-Ford-Performance-i-HRT-65x65.jpg)

![WEC: DWA LEXUSY RC F GT3 W BARWACH AKKODIS ASP W SEZONIE 2025 Drugi sezon z rzędu wyścigowe Lexusy RC F GT3 będą rywalizować w […]](https://www.newsauto.pl/wp-content/uploads/2025/03/Lexus-RC-F-GT3-WEC-65x65.jpg)

![FORMUŁA 1: SHELL I SCUDERIA FERRARI NADAL CHCĄ WYGRYWAĆ Shell i Scuderia Ferrari przedłużają partnerstwo. Ma ono zaowocować opracowaniem lepszych produktów, […]](https://www.newsauto.pl/wp-content/uploads/2021/03/Shell-Ferrari1-65x65.jpg)

![FORMUŁA 1: OFICJALNE AUTA MERCEDESA Z NOWYM DESIGNEM Mercedes- AMG Official Safety Car to oficjalny samochód bezpieczeństwa, który obok samochodu […]](https://www.newsauto.pl/wp-content/uploads/2021/03/mercedes-f1-safety1-65x65.jpg)

![SEAT: TOLEDO 1 GENERACJI BYŁ PRZEŁOMOWYM MOMENTEM HISTORII MARKI SEAT Toledo pierwszej generacji to model, który zapisał się w historii jako […]](https://www.newsauto.pl/wp-content/uploads/2025/03/SEAT-Toledo-65x65.jpg)

![RETROMOBILE 2025: CZTERY WYJĄTKOWE MODELE NA STOISKU TOYOTY Rétromobile to prestiżowe międzynarodowe pokazy poświęcone youngtimerom i klasycznej motoryzacji. Co roku […]](https://www.newsauto.pl/wp-content/uploads/2025/02/Retromobile-2025-Toyota-65x65.jpg)

![MAZDA: WIOSENNE WYCIECZKI W DUCHU SLOW ROAD Coraz dłuższe i cieplejsze wiosenne dni to idealna pora, aby więcej czasu […]](https://www.newsauto.pl/wp-content/uploads/2025/04/Slow-Road-by-Mazda-65x65.jpg)

![MAZDA: ZIMOWE PODRÓŻE PO POLSCE W DUCHU SLOW ROAD Nowy rok to doskonała okazja, by zaplanować wyjazdy i zwiedzanie mniej popularnych […]](https://www.newsauto.pl/wp-content/uploads/2025/01/Mazda-Slow-Road-by-Mazda-65x65.jpg)

![YAMAHA: PROMOCJA NA WYBRANE MOTOCYKLE I SKUTERY DO KOŃCA STYCZNIA To już ostatnie okazje Yamahy. Popularne modele można znaleźć w niższych cenach […]](https://www.newsauto.pl/wp-content/uploads/2025/01/Yamaha-promocja-65x65.jpg)

![HONDA: AKTUALIZACJE W STYLISTYCE MODELI CRF1100L AFRICA TWIN Flagowy motocykl Adventure Hondy, CRF1100L Africa Twin na rok modelowy 2025 otrzyma […]](https://www.newsauto.pl/wp-content/uploads/2024/08/Honda-CRF1100L-Africa-Twin-65x65.jpg)

![BRACIA SZKOPEK INACZEJ NIŻ BRACIA KLICZKO ALE PO SWÓJ SUKCES Mistrzowie świata w boksie, Władymir i Witalij Kliczko obiecali kiedyś swojej mamie, […]](https://www.newsauto.pl/wp-content/uploads/2018/05/szkoepk-naszym3-65x65.jpg)

![SMUTNY OKRES CZYLI NIGDY O WAS NIE ZAPOMNIMY Styczeń jest bardzo smutnym miesiącem dla polskich fanów rajdów samochodowych. I nie […]](https://www.newsauto.pl/wp-content/uploads/2018/01/odeszli1-65x65.jpg)

![SKODA: NOWE ZRÓWNOWAŻONE PALIWO HVO Skoda Auto ogłasza wprowadzenie zrównoważonego paliwa HVO (hydrorafinowanego oleju roślinnego) do nowych […]](https://www.newsauto.pl/wp-content/uploads/2025/04/Skoda-HVO_01-65x65.jpg)

![OPEL: KONCEPCJA GREENOVATION W MODELACH GRANDLAND, MOKKA I FRONTERA Nowe modele Opel Grandland, Opel Frontera i Opel Mokka zwracają uwagę designem, […]](https://www.newsauto.pl/wp-content/uploads/2025/03/Opel-Greenovation-65x65.jpg)

![EURO NCAP: CUPRA TERRAMAR UZYSKAŁ MAKSYMALNY WYNIK 5 GWIAZDEK CUPRA nieustannie dostarcza auta na najwyższym poziomie bezpieczeństwa – model Terramar otrzymał […]](https://www.newsauto.pl/wp-content/uploads/2025/04/Euro-NCAP-CUPRA-Terramar-65x65.jpg)

![CUPRA: CYFROWY ANIOŁ STRÓŻ CZYLI JAK DZIAŁA FUNKCJA eCALL? Samochód CUPRA automatycznie wezwie służby ratunkowe w przypadku zdarzenia drogowego. Jak działa […]](https://www.newsauto.pl/wp-content/uploads/2025/04/CUPRA-eCall-65x65.jpg)

![FORD: MOŻNA JUŻ ZAMAWIAĆ NOWEGO RENGERA PLUG-IN HYBRID Nowy Ford Ranger w wersji hybrydowej plug-in jest już dostępny do zamawiania […]](https://www.newsauto.pl/wp-content/uploads/2025/04/Ford-Ranger-Plug-in-Hybrid-65x65.jpg)

![ISUZU: ROŚNIE POPULARNOŚĆ D-MAXA NA POLSKIM RYNKU Sprzedaż Isuzu D-Maxa w Polsce rośnie, a jego wszechstronność przyciąga coraz więcej […]](https://www.newsauto.pl/wp-content/uploads/2025/04/ISUZU-D-Max-65x65.jpg)

![CONTINENTAL: SZKOLENIA AMG EXPERIENCE NA OPONACH SPORTCONTACT 7 Szkolenia AMG Experience od wielu lat oferują polskim kierowcom unikalną możliwość doskonalenia […]](https://www.newsauto.pl/wp-content/uploads/2025/04/Continental-AMG-Experience-65x65.jpg)

![MICHELIN: PREMIERA NOWEJ OPONY PRIMACY 5 Opona MICHELIN Primacy 5 zaprojektowana dla pojazdów osobowych i SUV-ów, wprowadza innowacje […]](https://www.newsauto.pl/wp-content/uploads/2025/03/MICHELIN-PRIMACY-5-65x65.jpg)

![NISSAN: SUKCES PROJEKTU TECHNOLOGI AUTONOMICZNEJ JAZDY – EVOLVAD Konsorcjum pięciu partnerów branżowych z sukcesem zakończyło evolvAD – najnowszy brytyjski projekt […]](https://www.newsauto.pl/wp-content/uploads/2025/03/Nissan-evolvAD-65x65.jpg)

![BYD: NOWA TECHNOLOGIA ŁADOWANIA SAMOCHODU Z MOCĄ JEDNEGO MEGAWATA BYD Super e-Platform wyznacza nową erę, w której megawatowe błyskawiczne ładowanie dorównuje […]](https://www.newsauto.pl/wp-content/uploads/2025/03/BYD-Super-e-Platform-65x65.jpg)

![CO ZROBIĆ, GDY KOSZT LEASINGU PRZEKRACZA NASZE MOŻLIWOŚCI? Ostatnie miesiące w gospodarce przebiegają pod znakiem rosnących stóp procentowych, inflacji oraz […]](https://www.newsauto.pl/wp-content/uploads/2022/09/Splata-leasingu-65x65.jpg)

![TRANSPORT: WZMOŻONE KONTROLE I WYSOKIE KARY W UE W UE pojawia się coraz więcej kontroli związanych z respektowaniem dyrektywy o […]](https://www.newsauto.pl/wp-content/uploads/2020/11/transpor100-65x65.jpg)

![SAMOCHÓD SPROWADZONY Z USA – CZY JEST SIĘ CZEGO BAĆ? O używanych samochodach sprowadzanych w ramach prywatnego importu do Polski z USA […]](https://www.newsauto.pl/wp-content/uploads/2025/02/carVertical-auto-z-USA-65x65.jpg)

![OPEL: PREMIERA SPORTOWYCH MODELI ASTRA GSe I ASTRA SPORTS TOURER GSe Sportowa przyszłość Opla jest elektryczna: hybrydy plug‑in Astra GSe i Astra Sports […]](https://www.newsauto.pl/wp-content/uploads/2023/02/Opel-Astra-GSe-i-Astra-Sports-Tourer-GSe-65x65.jpg)

![TEST: JEEP AVENGER CZYLI MAŁY AMERYKANIN W EUROPEJSKIM WYDANIU Jeep Avenger przebojem wszedł na Europejskie rynki. W październiku łączna sprzedaż przekroczyła […]](https://www.newsauto.pl/wp-content/uploads/2025/01/Jeep-Avenger-test-65x65.jpg)

![TEST: JEEP RENEGADE – CZY WETERAN KLASY B-SUV WCIĄŻ MOŻE SIĘ PODOBAĆ? Renegade jest swoistym fenomenem marki Jeep. Produkowany, z niewielkimi zmianami, od 2014 […]](https://www.newsauto.pl/wp-content/uploads/2025/01/Jeep-Renegade-test-65x65.jpg)

Dodaj komentarz

Musisz się zalogować, aby móc dodać komentarz.